Les antennes (bis)

Un morceau de présentoir et un bouchon sont découpés pour obtenir 2 pièces de la taille et avec le galbe des antennes, elles sont collées sur des supports pour les rehausser, de la plastiline sert à rendre ces support légèrement cônique. Cette forme permettra de démouler plus facilement les pièces thermoformées. Le tout est moulé en silicone, puis un tirage en gel-coat polyester (c'est ce que j'avais sous la main à ce moment là) est réalisé. Ces 2 tirages serviront de masters pour l'opération de thermoformage. En fait, je m'aperçois que les pièces en plastique peuvent servir directement de masters, elles supportent très bien la chaleur (encore une occasion loupée d'économiser de la résine !).

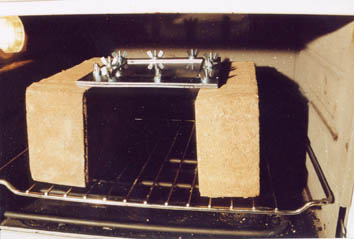

Le principe du thermoformage est on ne peut plus simple : une plaque de plastique chauffée est plaquée sur le master par aspiration. Je construis une table de thermoformage en m'inspirant d'articles trouvés sur internet et dans la revue Fine Scale Modeler de mars 1998 : un coffrage de bois sur lequel est fixé une plaque métallique percée de petits trous et un raccord fait maison pour emmancher le tuyau d'un vieil aspirateur. Tout est construit avec des matériaux de récupération, coût de l'opération : 0 F, juste un peu de temps passé !

Pour le plastique j'utilise du rhodoïd du type qui recouvre les dossiers. Malgré ses 2/10 d'épaisseur, il se tient suffisamment bien par lui-même. Un minifour chauffe à 250 °C la feuille fixée dans un cadre fait de cornières métalliques, dès que la feuille est bien affaissée (environ 30 secondes si le four est bien chaud) on retire le tout rapidement pour plaquer sur le master, sans oublier de mettre en route l'aspirateur. 10 secondes après, la pièce est prête, il n'y a plus qu'à découper !

Quelques bulles d'air malheureuses me décident à poncer les antennes ainsi tirées, elles sont encore suffisamment translucides pour pouvoir aligner les nervures intérieures et extérieures lors du collage.

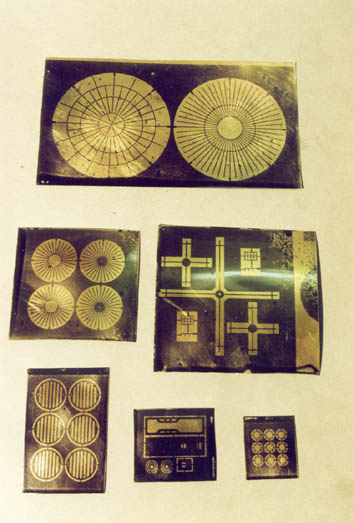

Le système de la photodécoupe est identique à celui utilisé par les électroniciens pour réaliser les circuits imprimés. La première étape est d'imprimer une image la plus foncée possible sur un support transparent. Les traits de cette image doivent être le plus lisse possible, le minimum est une impression laser à 600 dpi. Certains produits disponibles dans les magasins d'électronique permettent de renforcer le contraste de l'impression pour que le noir soit plus profond.

Le « typon » ainsi obtenu est placé sur une plaque de laiton de 0,2 mm d'épaisseur. Une face de celle-ci a été préalablement poncée au papier de verre 1200 à l'eau pour enlever ses impuretés, puis nettoyée au trichlore pour la dégraisser et éliminer les traces de doigts. Son autre face est protégée à la peinture en bombe pour que la plaque ne soit attaquée que par un côté. La face nettoyée est sensibilisée grâce à un vernis photosensible en bombe. Le secret de la réussite de la photodécoupe est là : obtenir une couche uniforme sur toute la surface, ce qui paraît simple en le disant, mais ça l'est beaucoup moins dans la pratique. J'avoue ne pas avoir réussi à obtenir un fini parfait, même après de très nombreux essais.

|

|

Bien protéger la plaque de la lumière du jour avant de la révéler photographiquement. Un carreau de verre plaque fortement la face imprimée du typon sur la face sensibilisée du laiton, le moindre gondolement pouvant provoquer des déformations dans le tirage photographique. Une lampe aux UV placée à environ 15 cm du tout permet d'insoler le laiton. Le temps optimum dépend du vernis utilisé, de l'épaisseur de la couche, de la puissance de la lampe... A titre d'indication, un temps d'une minute dix secondes me permet d'obtenir le meilleur résultat. Si des « trous » dans l'impression développée apparaissent, on peut les rattraper dans une certaine mesure en dessinant à la place avec un feutre permanent du type de ceux qui écrivent sur les transparents. La plaque insolée est plongée dans un bain de révélateur à 20° C minimum, l'image du typon apparaît au fur et à mesure, l'important est de retirer la plaque au moment où le contraste est le plus important. Le temps est plus ou moins long suivant la température du révélateur. En mettant le bidon du révélateur sur un radiateur trois heures avant de l'utiliser, j'arrive à développer une plaque en 25 secondes ! Quand on retire la plaque, l'action du révélateur est arrêtée en la passant sous l'eau courante.

Il ne reste plus qu'à laisser tremper la plaque dans un bain de perchlorure de fer, le laiton mis à nu est attaqué par cette solution alors que les parties protégées par le vernis ne sont pas attaquées. L'opération est longue, plusieurs heures pour traverser les 0,2 mm, elle peut-être accélérée en montant la température du bain. Il suffit de mettre de l'eau chaude dans une bassine où le bac de perchlorure est posé, en la renouvelant toutes les demi-heures pour maintenir la température. La plaque coincée dans un tube de pvc fendu dans le sens de la longueur est plongée dans le bain tête en bas, cette position évite l'encrassement. Quand le laiton est complètement transpercé, retirer la plaque, la rincer et la nettoyer à l'acétone pour enlever les traces de vernis et la peinture au dos. Suivant l'état d'encrassement du bain (la peinture au dos des plaques l'encrasse très vite) et la température, l'opération varie entre deux heures et demi et quatre heures !

|  |

Une plaque développée et la même avec gravure loupée | Les raidisseurs finaux |